АСУ ТП цеха приготовления водки

Описание

Обязательным условием высокого и стабильного качества водки является постоянное и точное соблюдение параметров технологических процессов на всех этапах приготовления. В большинстве случаев выполнить это условие достаточно сложно ввиду наличия либо устаревшего оборудования, либо отсутствия высококвалифицированных специалистов. Одним из основных решений в обеспечении указанных условий является включение в процесс производства водки автоматической системы управления и контроля технологического процесса (АСУ ТП), что позволяет с оптимальной производительностью, высокой точностью и стабильностью соблюдать технологию приготовления водки на всех этапах, начиная с приёмки спирта и заканчивая отпуском готовой продукции на линии разлива, а так же вести учёт расхода спирта и других расходных материалов.

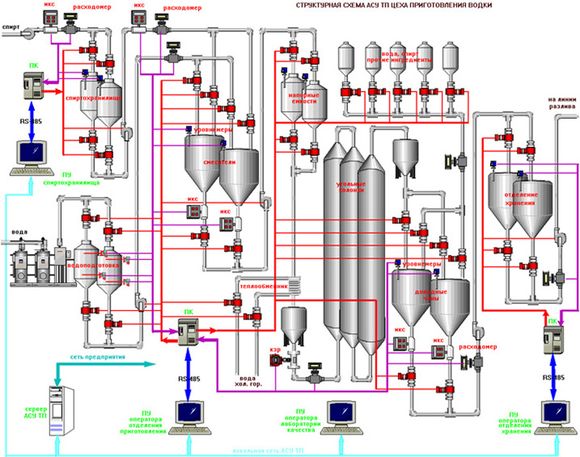

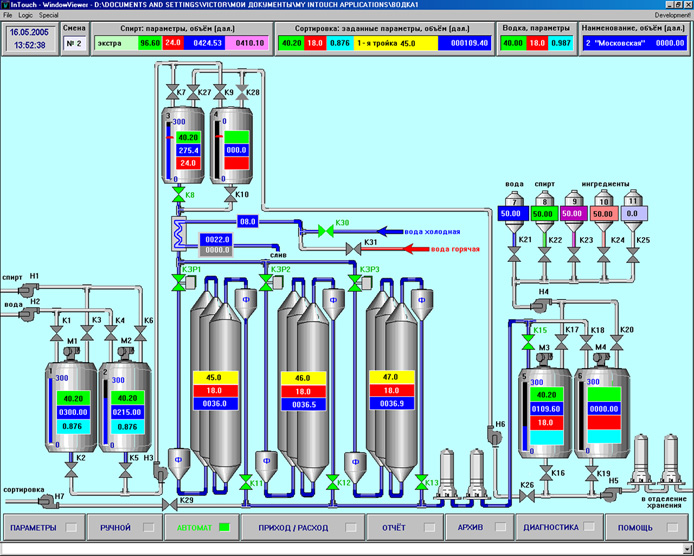

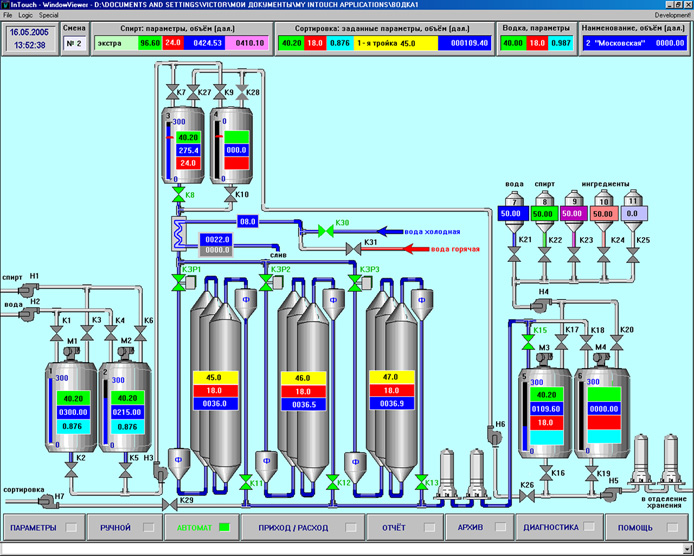

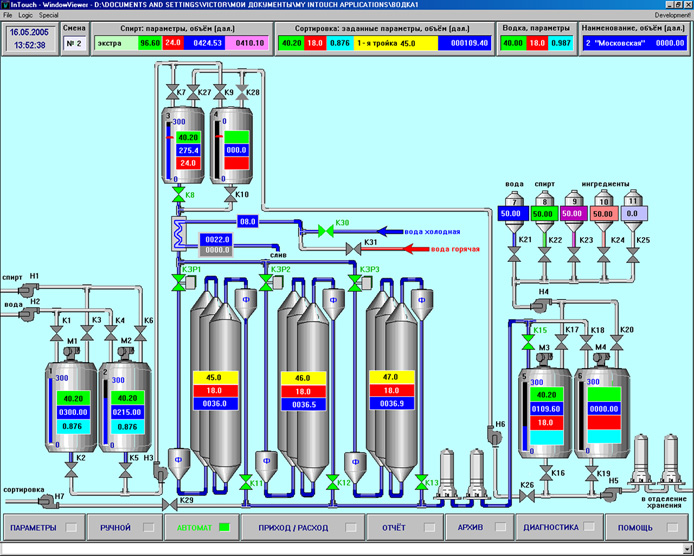

Рисунок 1

Система выполняет все функции управления и контроля параметров процесса приготовления водки в автоматическом и ручном режимах.

В системе заложена возможность наращивания аппаратных и программных средств.

Верхний уровень системы - управляющий IBM-совместимый компьютер, который отвечает за характеристики технологического процесса в целом и подготовку необходимых данных ПУ операторов. Заложенные в главный компьютер функции сервера АСУ ТП позволяют формировать архив по учёту расходных материалов, архив фактических параметров приготовляемых водок, а также архив фактических технологических режимов. Формирование архива ведётся по техническому заданию заказчика. Наличие указанного архива позволяет в более короткие сроки и с большей экономией расходных материалов выводить оборудование на рабочий режим при изменениях в технологическом процессе (перегрузка угольных колон, переход на другой сорт спирта и т.д.). В качестве сервера АСУ ТП главный компьютер может быть встроен в локальную сеть предприятия, что позволяет осуществить взаимодействие между уровнями производства и управления, такими как система планирования ресурсов предприятия, система управления материальными потоками, система управления основными производственными фондами.

Средний уровень - пульты управления операторов, которые позволяют полностью контролировать и управлять всеми технологическими процессами в режиме автоматической работы, при необходимости вносить корректировки или управлять этими процессами в ручном режиме, а так же формировать отчеты по прохождению расходных материалов. Формирование отчётов ведётся по формам, утверждённым заказчиком.

Пульты управления операторов выполнены на IBM-совместимых компьютерах с операционной системой Windows 98 и инструментальной системой «Good Help», на основе которой строится графическая визуализация системы управления, позволяющая выполнять все указанные функции системы.

Пульт оператора спиртохранилища позволяет:

- вести приёмку спирта в ручном и автоматическом режимах с контролем основных параметров: объёма, концентрации, температуры и плотности;

- осуществлять контроль заполнения емкостей спиртохранилища;

- индицировать состояния клапанов, насосов и прочего оборудования;

- формировать аварийные сообщения оператору в в случае отклонения текущих параметров процесса от заданных или в случае выхода из строя оборудования;

- формировать и архивировать отчёты по прохождению спирта с фиксацией даты, времени, № смены, сорта (наименования), количества, номеров сопроводительных документов и ФИО ответственного лица.

Пульт оператора цеха приготовления позволяет:

- управллять технологическим процессом приготовления водки в автоматическом или ручном режимах;

- контролировать параметры технологического процесса (объём, температура, крепость, скорость фильтрации, плотность и т.д.) в числовом и графическом виде в режиме реального времени;

- корректировать параметры технологического процесса без отключения управления;

производить расчёт количества воды и спирта под заданный объём сортировки;

- осуществлять приготовление сортировки в автоматическом режиме;

- поддерживать заданный уровень сортировки в напорных емкостях;

- поддерживать в автоматическом режиме заданную температуру и скорость фильтрации;

- вести учёт отфильтрованной сортировки отдельно по каждой колонне;

- производить в автоматическом режиме расчёт и внесение ингредиентов в доа\водные чаны в соответствии с заданной рецептурой и заданным объёмом водки;

- индицировать состояние клапанов, насосов, мешалок и прочего оборудования;

- формировать аварийные сообщения оператору в случае отклонения текущих параметров процесса от заданных или в случае выхода зи строя оборудования;

- формировать и архивировать в автоматическом режиме отчёты по прохождению спирта, сортировки, нигредиентов и готовой продукции;

- архивировать параметры технологического процесса в числовом и графическом виде;

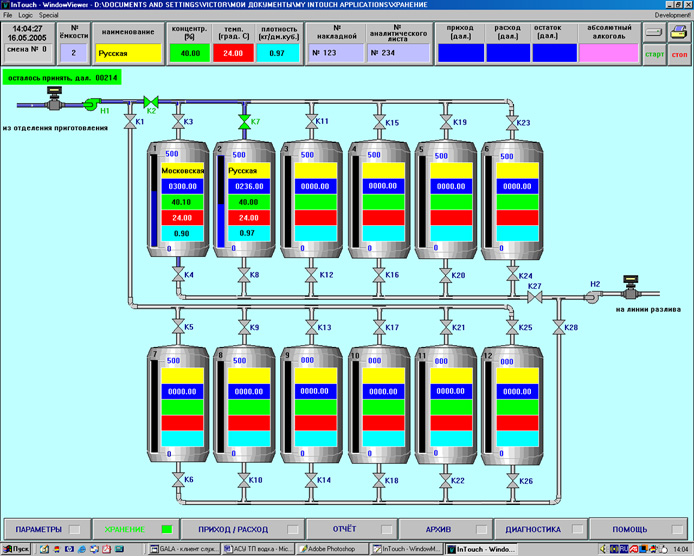

Пульт оператора отделения хранения позволяет:

- вести в ручном и автоматическом режимах приём водки из цеха приготовления;

- вести в ручном и автоматическом режимах отпуск водки на линии розлива;

- контролировать наполнение емкостей;

- индицировать состояние клапанов, насосов и прочего оборудования;

- формировать аврийные сообщения оператору в случае отклонения текущих параметров процесс от заданных или в случае выход из строя оборудования;

- формировать и архивировать отчёты по прохождению готовой продукции и расходных материалов.

Пульт лаборатории качества позволяет в режиме реального времени контролировать параметры технологического процесса и параметры производимой водки на всех стадиях приготовления.

Возможно подключение пультов других пользователей.

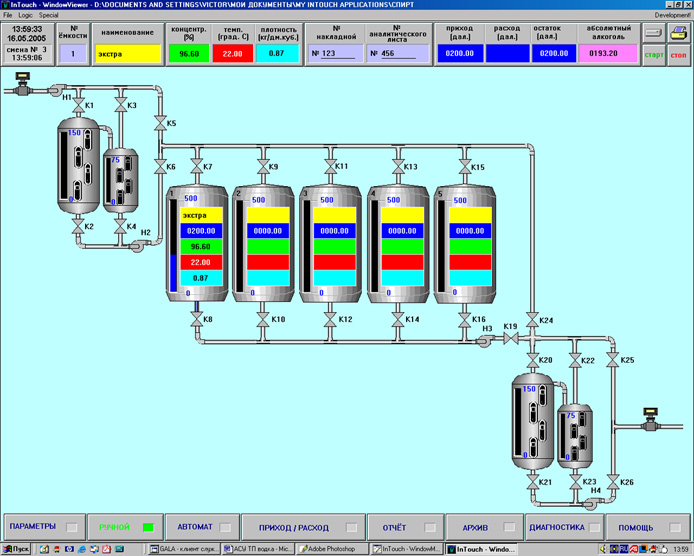

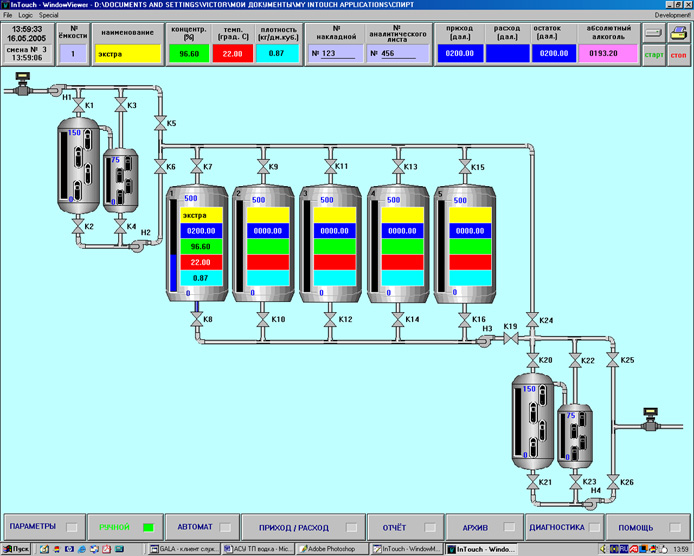

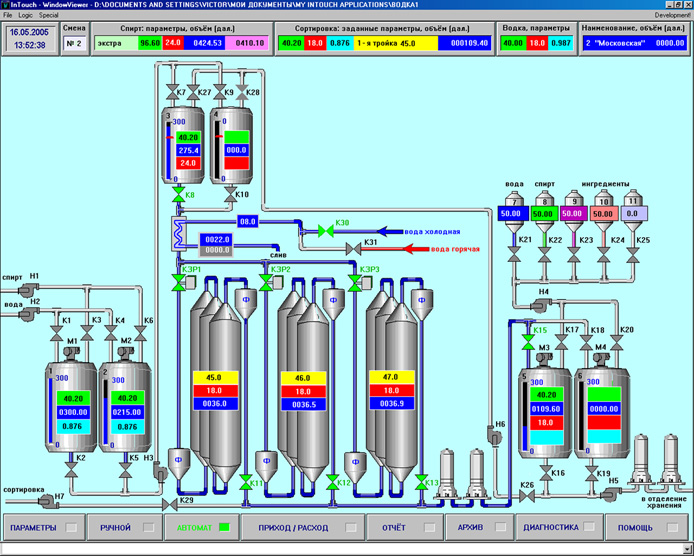

Человеко-машинные интерфейсы выполнены максимально удобными для оператора, что позволяет оператору иметь минимальный опыт работы с компьютером. Вид экранов мониторов пультов управления операторов спиртохранилища, отделения приготовления и отделения хранения показаны на рисунках 2, 3, 4.

Рисунок 2

Рисунок 3.

Рисунок 3.

Рисунок 3

Рисунок 4.

Нижний уровень - системы удалённого сбора и обработки данных построены на основе PC-совместимых промышленных контроллерах (ПК) серии ROBO-3140 и комплекта модулей серии I-7000 серии ICP CON, которые являются дистанционно управляемыми модулями сбора и обработки информации с датчиков и измерительных приборов. Они же формируют и выдают управляющие сигналы на исполнительные механизмы.

Программное обеспечение.

Программное обеспечение верхнего уровня построено на базе программного пакета "Factore Ruite A2" фирмы "Wonderware", учитывает все особенности технологического процесса водки и позволяет:

- управлять технологическим процессом, поддерживая параметры процесса в заданном диапазоне;

- контролировать работу оборудования, наблюдая в реальном масштабе времени значения параметров процесса в числовом и грофическом виде;

- корректировать параметры технологического процесса без отключения режима управления;

- проводить диагностику оборудования и отработку аварийных ситуаций;

- вести учёт и архивацию расхода сырья;

- вести архивацию параметров технологического процесса;

- проводить текущий контроль качества производимой продукции;

- отслеживать процесс производства с учётом загрузки оборудования.

Программное обеспечение имеет возможность интеграции режима мониторинга технологического процесса в локальную сеть предприятия.

Отличительные особенности:

- внедрение системы не требует изменения технологической схемы и регламнта технологического процесса;

- система обеспечивает точное и постоянное во времени соблюдение оптимальных значений параметров технологического процесса, рекомендованных ВНИИ ПБТ.

Наличие в составе системы измерителей концентрации спирта (ИКС) позволяет при приготовлении сортировки контроллеру анализировать концентрацию и температуру спирта и брать за основу расчёта массы жидкостей. Точность дозировки достигается применением в системе массовых расходомеров фирмы DANFOSS, имеющих погрешность 0,1% и позволяющих так же измерять плотность и температуру раствора. Контроль концентрации спирта в смесителях после перемешивания раствора позволяет в случае необходимости сделать корректировки по крепости до того как водно-спиртовая смесь попадёт в напорные ёмкости, это в свою очередь исключает возможную корректировку крепости на этапе приготовления водки, что значительно влияет на её органолептические показатели. Далее водно-спиртовая смесь подаётся в напорные ёмкости. Основным процессом влияющим на качество водки является процесс фильтрации водно-спиртовой смеси через угольные колонки. Основными параметрами этого процесс являются постоянная скорость фильтрации и температурный режим водно-спиртовой смеси. Для решения этих задач в напорных емкостях установлены уровнемеры, которые позволяют с высокой точностью поддерживать уровень жидкости в напорных емкостях, что является одним из условий поддержания постоянной скорости фильтрации через угольные колонки. К тому же на входе в угольные колонки установлены объёмные расходомеры фирмы DANFOSS, имеющие погрешность 0,25% и запорный регулируемый клапан, управляемый контроллером, который поддерживает скорость фильтрации в заданном диапазоне с высокой точностью. Постоянный температурный режим обеспечивается наличием на входе в угольные колонки теплообменника, который под управлением контроллера поддерживает заданную температуру смеси.

На органолептические свойства водки влияет точность дозировки добавляемых ингредиентов. Установленные на доводных чанах уровнемеры позволяют точно определить объём поступившей на приготовление нейтральной водки, контроллер делает точный расчёт количества вводимых ингредиентов под данный объём, которые вводятся последовательно. Контроль объёма (массы) вводимых ингредиентов осуществляется дозирующим расходомером фирмы DANFOSS, имеющим погрешность 0,1% . После добавления ингредиентов и перемешивания производится контроль крепости, плотности и температуры полученной водки, в случае необходимости возможна корректировка по крепости и ингредиентам. Далее водка перекачивается в отделение хранения, откуда подаётся на линии разлива.

Предлагаемая система управления исключает действия операторов из процесса расчёта и замера объёмов ингредиентов мерниками и, следовательно, исключает ошибки, связанные с низкой точностью мерников и человеческим фактором, что и позволяет получать водку стабильно высокого качества.

Конструктивное исполнение.

Конструктивно АСУ выполнена в виде распределённо- модульной системы.

Пульты операторов устанавливаются в комнатах операторов, там же размещаются шкафы управления, в которых размещаются контроллеры, блоки питания, цепи искрозащиты и электрические автоматы. Устройства сбора и обработки информации размещаются так же в шкафах со степенью защиты не менее IP54 в непосредственной близости от управляемого оборудования. Крепёж всех элементов в шкафах осуществляется на DIN-рейки, что максимально сокращает время замены любого элемента. Кабельная разводка выполняется в трубах и гибких металлоруковах.

Надёжность.

Надёжность АСу определяется надёжностью входящих в неё программно-аппаратных средств. ППоказателем надёжности является проверенное временем применение программного обеспечения и аппаратных средств в разработанных и внедрённых ранее системах управления (СУ): СУ установкой мойки В2-ОЦ3-У, СУ электропастеризатором А1-ОПЭ-1000, АСУ линии приёмки и переработки молока. Надёжность сисстемы обусловлена также высокими техническими характеристиками широко применяемых во всём мире модулей корпорации ICP CON.

Важным фактором надёжности системы является её гарантированное сервисное обслуживание в течении всего периода работы системы.

Наряду с обеспечением высоких показателей надёжности, при проектировании АСУ ТП большое внимание уделено стоимостным показателям. Комбинированное использование в АСУ ТП отечественных и зарубежных аппаратно-программных средств позволило сделать стоимость изготовления и эксплуатации ниже, чем стоимость известных зарубежных аналогов.

Для более полного ознакомления с представленной АСУ ТП имеется демонстрационная версия данной системы.